— 資訊 —

全國免費客服電話

13293500000

全國免費客服電話

13293500000

郵箱:13293500000@163.com

手機:13293500000

電話:0350-6068888

地址:中國山西

發布時間:2023-03-27 人氣:

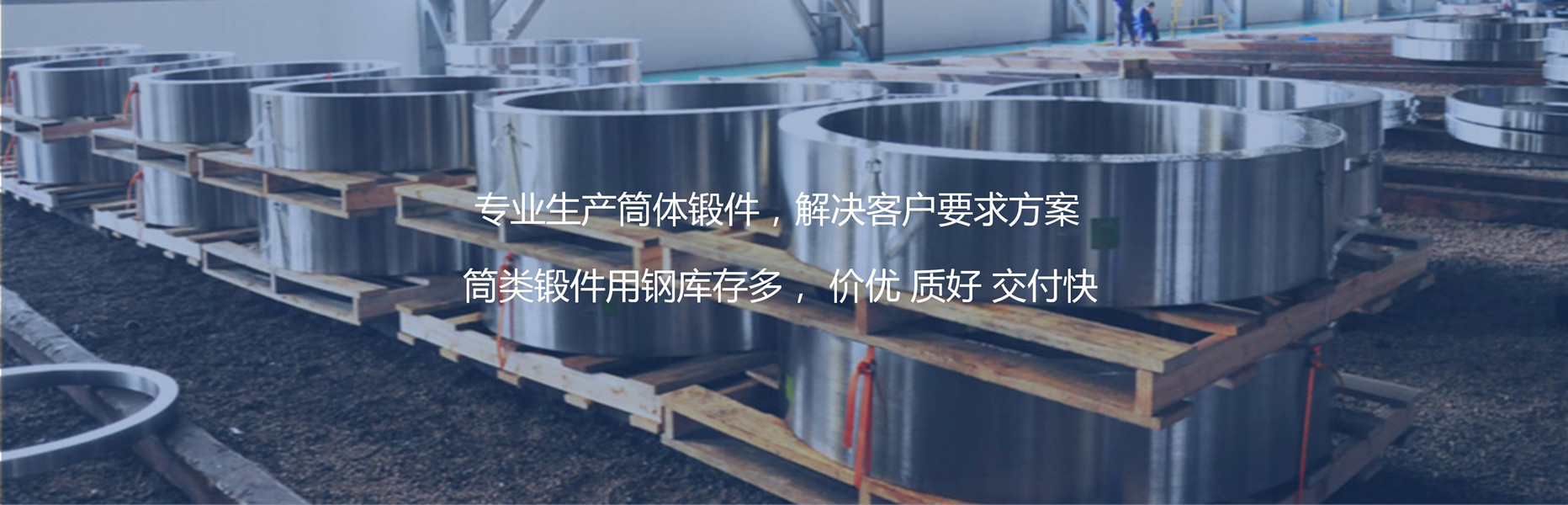

近年來,中石化實施了汽油和柴油質量的,推動了改造工程核心設備加氫反應器的市場需求。中國一直遵循市場形式,不斷創新制造技術,承擔了國內大部分鍛造焊接結構加氫反應器。

在加工氫筒節鍛件的生產中,為了防止粗加工后的調質變形超差不能滿足精加工尺寸,通常在工藝準備過程中給筒節鍛件的壁厚方向留下一定的熱處理余量。在保證筒節鍛件全部淬透的基礎上,與原粗加工留量相比,本鍛件毛坯調質工藝的熱處理余量在筒節壁厚方向下降了30mm左右,使鍛件錠型從原來的220T減少到202T,節省了18T鋼水,大大降低了生產成本。

同時,與原粗加工質量相比,粗加工質量節省了鍛件粗加工生產過程,即縮短了跨車間運輸、粗加工等生產周期,節省了粗加工找工藝,使鍛件加工到精加工尺寸,大大節省了冷加工人工勞動力消耗和機械設備占用,加快了冷加工工藝的生產進度;同車間廠房內加氫氣節鍛造熱處理,方便生產組織協調,有效提高生產率。

生產工藝:

煉鋼—鍛造—斷后熱處理—粗加工—超聲波探傷—焊熱緩沖塊—性能熱處理—性能檢驗—加工探傷后如毛坯庫。

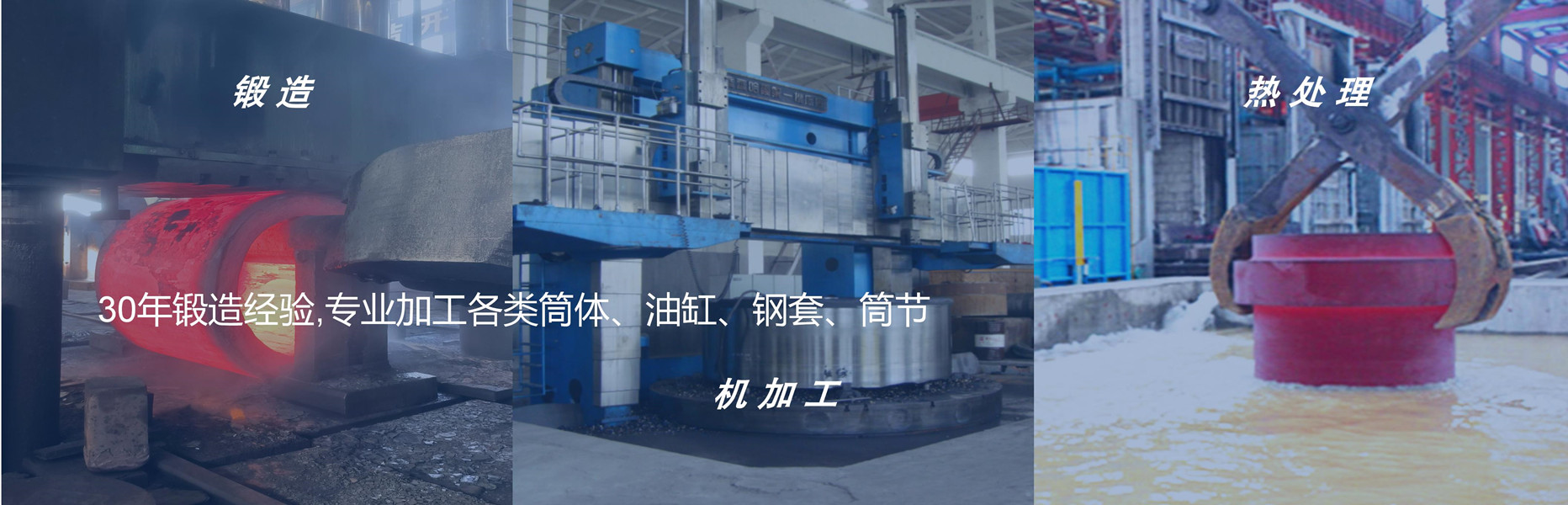

筒鍛件毛坯調質工藝

改進過程:鍛造過程完成后,鍛造后需要進行熱處理。由于冶煉技術的進步,有效控制了鋼中的氫含量和雜質元素。因此,鍛造后熱處理的主要目的是調整和細化晶粒,為后續粗加工后的性能熱處理和超聲波探傷做好組織準備。

由于鍛件尺寸規格大,在鍛造過程中容易產生晶粒厚度和混合晶體,粗晶體和混合晶體會降低強度、塑性和沖擊韌性,特別是對沖擊韌性的降低非常明顯。為防止上述問題,采用退火工藝進行熱處理。

由于改進后的工藝取消了粗加工藝,因此調整了預備熱處理工藝。鍛件熱處理后,根據技術條件焊接熱緩沖塊,然后對鍛件進行性能熱處理。

與筒體鍛件的粗加工+質量調節工藝相比,中重重工在鍛件水冷時采用上下移動的方法。這主要是因為筒體毛坯在高溫鍛造和鍛造后熱處理后形成較厚的氧化皮。進入水中后,由于高溫作用,鍛件表面形成一層水蒸氣泡,粗糙的氧化皮阻礙了氣泡的上升和溢出,相當于鍛件毛坯表面有一層保溫層。

因此,在空白質量調節的冷卻階段,中重重工采取了鍛件進水后立即上下移動鍛件的措施,使氣泡迅速溢出,從而達到鍛件快速冷卻的目的。同時,調整性能熱處理工藝。

上一篇:大型鍛件熱處理過程復雜嗎?

下一篇:筒體鍛件出現裂紋痕跡怎么改進?

相關推薦