— 資訊 —

全國免費客服電話

13293500000

全國免費客服電話

13293500000

郵箱:13293500000@163.com

手機:13293500000

電話:0350-6068888

地址:中國山西

發布時間:2023-09-06 人氣:

應用于電力、石化等領域中關鍵部位的大型筒體鍛件,產品的綜合性能至關重要。而綜合性能主要依賴于兩個方面的因素,一個是材料的化學成分,另一個是產品的晶粒結構。由于在我國現有情況下,大型筒體件的材料基本采用國外系列鋼種,產品的成分不可能做很大的調整,因此,提高產品綜合性能的關鍵就在于如何使其具有良好的晶粒結構。晶粒結構包括晶粒的大小、形狀、排列和方向等。以核反應堆壓力殼為例,韌性指標是其綜合性能的主要體現。

研究表明,晶粒結構對于產品韌性指標的影響非常明顯。可見,在材料成分基本確定的前提下,產品綜合性能的提高很大程度上依賴于晶粒結構的改變,尤其是晶粒細化和分布均勻。因此,在大型筒體鍛件的成形制造過程中,組織性能控制,即晶粒細化和晶粒均勻化控制,成為了產品質量和綜合性能控制的關鍵所在。

一.冶煉與澆鑄

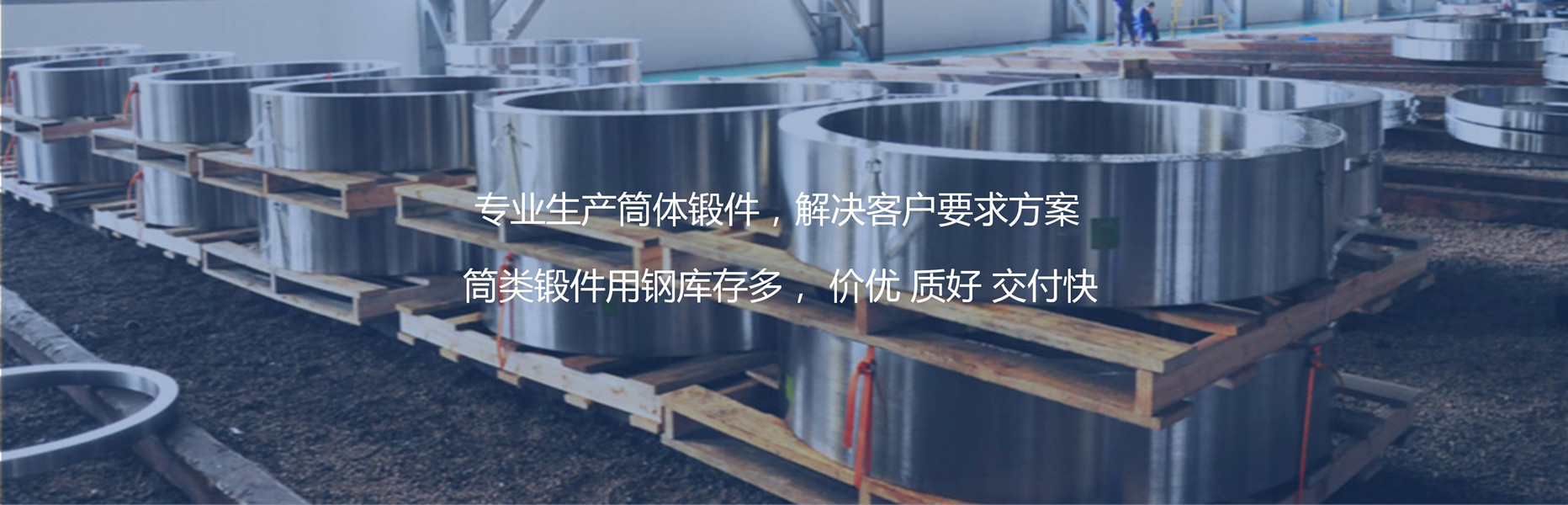

大型簡體鍛件多應用于核電、石化等重要基礎行業重大裝備中的核心部件,不僅要求材料成分達標,更要求內部質量過關,氣孔、夾雜、疏松和偏析等常見缺陷降低。專門針對大型筒體鍛件的空心鋼錠在20世紀60年代出現,并在其后的幾十年間逐漸發展成熟。空心鋼錠的主要質量特點在于,鋼錠壁厚較薄,內外表面同時進行冷卻,因此,較快的冷速可以抑止較大的偏率提高材料的均質性,并在內表面形成較細的晶粒,提高鑄錠內表面質量。

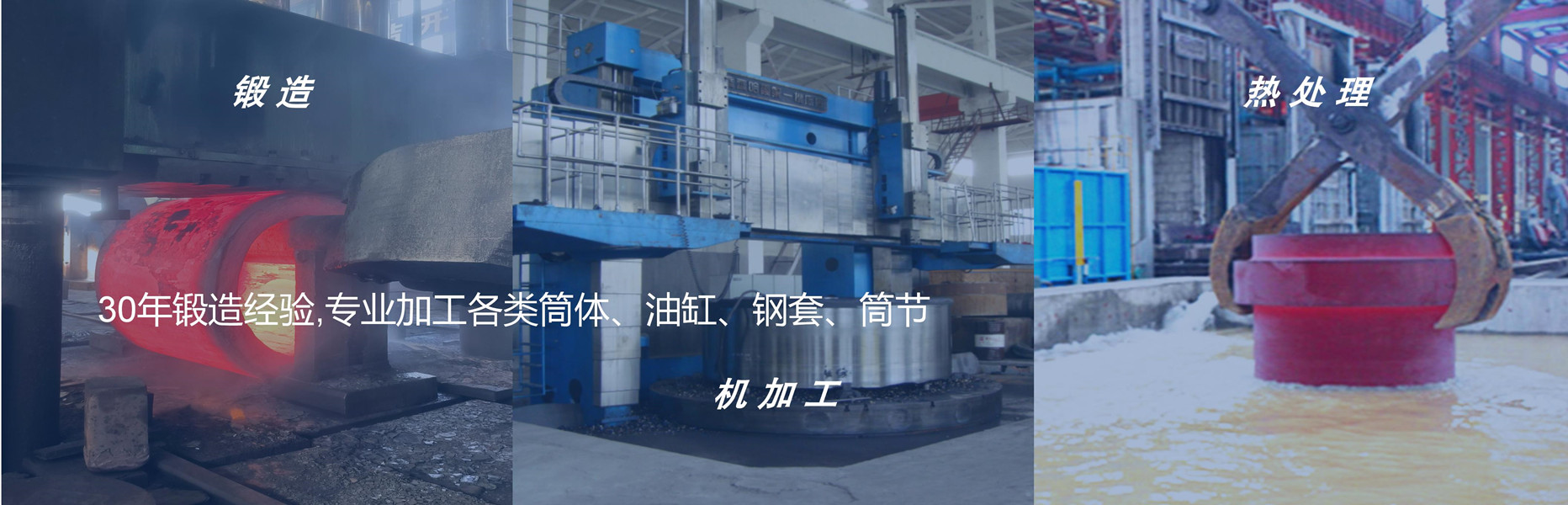

二.鍛造

鍛造工藝的主要作用是,產品外觀初步成形,破碎鑄造組織,鍛合內部孔隙性缺陷,防止內部萌生新裂紋,同時使晶粒細化、均勻化。大型簡體鍛件的鍛造一般采用如下工藝流程:粗鍛切除水冒口—鐓 粗沖孔--芯軸拔長-—芯軸擴孔—--精鍛成形。當今大型筒體鍛件成形制造的趨勢主要體現在大型化和細觀化兩個方面。在大型化方面,大型簡體鍛件由于其應用產品的不斷升級,筒體自身尺寸規格不斷的提高成為了大勢所趨,逐漸挑戰水壓機制造尺寸極限,因此,世界各家大型筒體鍛件生產商也在研發新的成形技術以適應大外徑尺寸產品的需求。

三.熱處理

熱處理的主要作用是消除鍛造應力,降低鍛件表面硬度,提高機加工性能;調整和改善在鍛造過程中形成的過熱與粗大組織,降低鍛件內部化學成分與金相組織的不均勻性,細化晶粒,提高產品綜合性能。大型簡體鍛件的熱處理工藝一般分為預備熱處理和性能熱處理。預備熱處理一般在鍛后熱處理中成主要目的是調整和細化晶粒,一般采用多次正火的方法,且正火溫度逐漸降低。

四.小結

在上述工藝流程中,冶煉澆鑄、鍛造和熱處理均屬于熱加工范圍,即在材料再結晶溫度以上進行的加工過程,因此三道工序都可以控制和改變產品的晶粒結構。而對于大型鍛件而言,由于其質量和厚度都很大,受其傳熱特性的限制,冷卻速度很難取得很大,因此,很難完全通過澆鑄和熱處理來控制其內部晶粒結構。采用反復奧氏體化的方法,則會延長產品生產周期,耗費大量能源。而鍛造過程兼顧產品成形和晶粒細化,可以通過不同的鍛造工藝保證產品成形,并利用熱變形過程中各種軟化機制來細化鍛件內部的細觀晶粒組織,是控制產品組織性能非常重要的手段。

以上就是這篇文章主要給大家講述的內容,希望對大家能夠有所幫助。選擇中重,選擇品質!

上一篇:筒鍛件的冷卻及鍛造溫度范圍

下一篇:如何提高筒類鍛件的表面質量?

相關推薦