在低倍缺陷處取金相試樣進(jìn)行顯微組織分 析。試樣經(jīng)磨制、拋光后在金相顯微鏡下進(jìn)行觀 察,發(fā)現(xiàn)裂紋缺陷為夾雜物缺陷,其***部位及周圍存在大量氧化物夾雜。用4%硝酸酒精溶液腐蝕后,在金相顯微鏡下觀察,忒樣的組織為貝氏體,晶粒度為7級,組織正常,試樣的金相敁微組織形貌

掃描電鏡及能譜分析

在斷口試塊缺陷處取樣進(jìn)行電鏡分析,缺陷部位組織形貌脅出,孔洞缺陷為開裂的裂紋面,其他區(qū)域斷裂形式為解理斷裂: 將裂紋處放大看出開裂面上聚集著大量的顆粒狀?yuàn)A雜物。

為明確開裂面上夾雜物的性質(zhì),利用掃描電鏡對所發(fā)現(xiàn)的裂紋和夾雜物進(jìn)行能譜分析。分別對夾雜物區(qū)域、夾雜物附近、正常斷裂區(qū)和裂紋邊緣進(jìn)行半定量成分分析,能譜成分見

缺陷成因分析

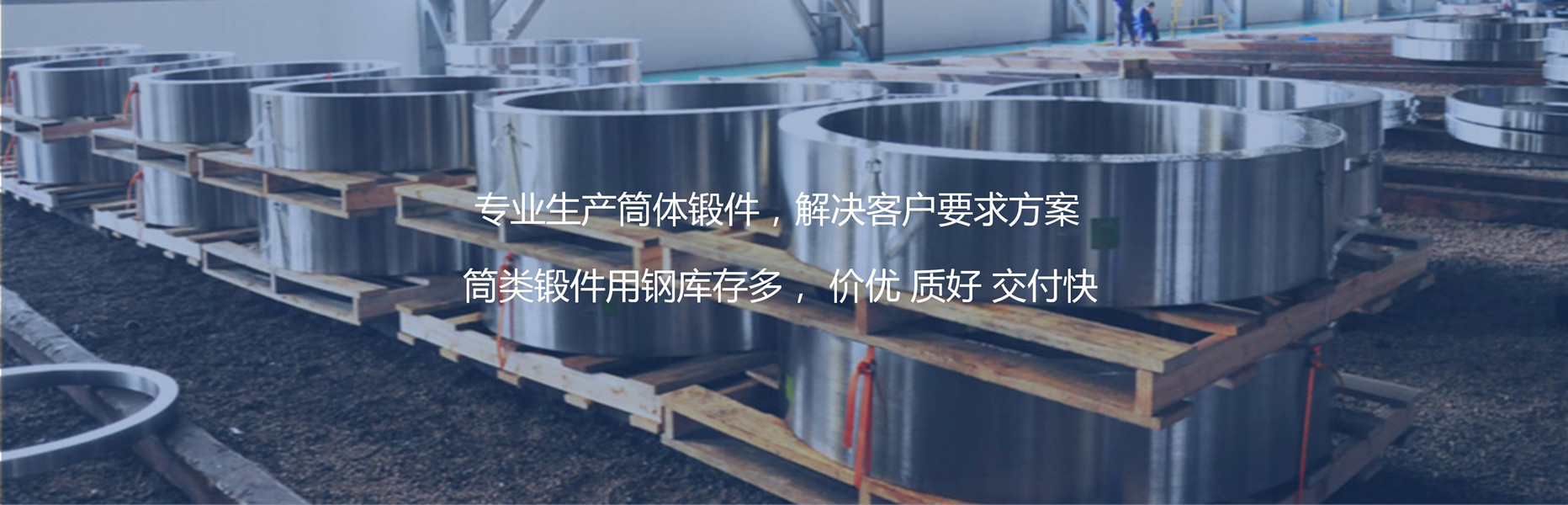

從試驗(yàn)分析結(jié)果可知,筒體鍛件冒口部位的超標(biāo)缺陷為大型氧化鋁和氧化鈦夾雜物以及夾雜物造成的裂紋。

該筒體鍛件冶煉過程中主要采用鋁脫氧,生成的脫氧產(chǎn)物以氧化鋁類為主。另外,為了達(dá)到鍛件力學(xué)性能的要求,冶煉出鋼前加人約0.030% 的鈦,在真空澆注倒屮間包的過程中鋼水與大氣接觸,造成鋼水中的鈦氧化,產(chǎn)生氧化鈦類夾雜。 此外,該爐鋼水生產(chǎn)時(shí)采用了較大沏號的中間包, 而精煉包熔煉鋼水噸位較小,倒包過程中熱損失較大并且鋼水與精煉渣劇烈混沖,渣子未完全上浮即達(dá)到開澆溫度的下限,使精煉渣隨鋼水澆注至鋼錠模中,***終殘留在鋼錠冒口線以下的部位,導(dǎo)致鍛造的筒體出現(xiàn)環(huán)狀密集型超標(biāo)缺陷。

全國免費(fèi)客服電話

13293500000

全國免費(fèi)客服電話

13293500000